Die Geschichte des 3D-Drucks Meilensteine: Wie 3D-Druck die Welt verändert hat

Anbieter zum Thema

In den vergangenen Jahrzehnten hat 3D-Druck für einen Innovationssprung in der Industrie gesorgt. Wir blicken in diesem Artikel auf Meilensteine des 3D-Drucks, seine Vor- und Nachteile sowie seine Geschichte zurück.

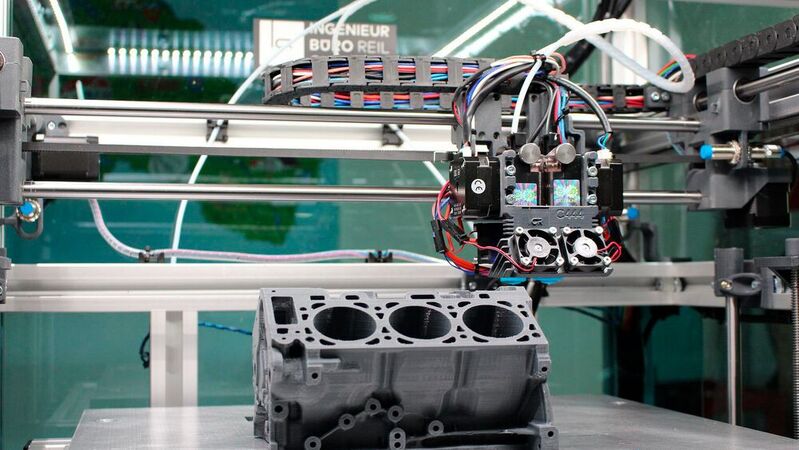

Wir wollen uns in diesem Artikel mit der Geschichte und der Gegenwart des 3D-Drucks beschäftigen. In der breiten Öffentlichkeit ist vor allem das FDM-Verfahren (Fused Deposition Modeling) bekannt, bei dem das Material, in der Regel ein Kunststoff, geschmolzen und dann im flüssigen Zustand mit Düsen schichtweise verteilt wird, so dass nach und nach auf Basis einer CAD-Datei ein Gegenstand entsteht. Diese, aber auch andere 3D-Druck-Verfahren sind dank immer weiter sinkenden Kosten und effizienteren Produktionsmöglichkeiten für viele Produkte eine Art Revolution, zumal neben Kunststoffen mittlerweile auch Metalle verarbeitet werden können. Derzeit ist 3D-Druck vor allem auch für Einzelexemplare oder kleine Stückzahlen attraktiv, bei denen eine klassische Produktion sehr teuer wäre.

Was kann 3D-Druck?

So gibt es beispielsweise im medizinischen Bereich individuell angepasste Prothesen und Implantate. Zum Teil haben diese Prothesen eine sehr filigrane, gitterartigen Konstruktion, die Stabilität und niedriges Gewicht vereinigt und konventionell hergestellt enorm teuer wäre. Ein weiterer Punkt sind die millimetergenauen, individuellen Anpassungen an jeden Patienten, die dank CAD-Programmen vergleichsweise schnell und einfach umsetzbar sind. Letzteres gilt natürlich auch für andere Produktbereiche sowie auch für den 3D-Druck von Prototypen oder Probeexemplaren als großer Vorteil. Ebenso ist es dank 3D-Druck auch in fernen Regionen der Welt möglich, Dinge vor Ort zu drucken, die ansonsten mit langen Lieferwegen verbunden wären.

Je nach gewünschtem Gegenstand fällt außerdem so gut wie gar kein Rohmaterial als Abfall an. Bei einigen Formen ist allerdings eine Stützstruktur nötig, die später entfernt wird, was aber trotzdem oftmals weniger Rohstoffverlust bedeutet als bei Fertigungsverfahren wie Fräsen oder Stanzen. Ebenso spart man sich durch den 3D-Druck bei vielen Gelegenheiten die sonst nötigen Klebstoffe, Schrauben, Splinte und ähnliches. Gerade bei industriellen Produktionen kann dies zu wichtigen Kosteneinsparungen führen.

Arten des 3D-Drucks

Es gibt allerdings neben den Vorteilen auch Bedenken bei den langfristigen wirtschaftlichen Auswirkungen des 3D-Drucks, die wir am Ende kurz aufgreifen wollen. Zuerst geht es uns aber um die Historie des 3D-Drucks: Seit wann gibt überhaupt Techniken, die man als 3D-Druck bezeichnen kann? Als erste erfolgreiche Umsetzung gilt die Stereolithografie, auch SLA genannt, zu der erste Ansätze schon in den 1970er-Jahren vorlagen.

Dabei wird kein Material schichtweise aufgetragen, sondern es befindet sich in einem Behälter flüssiges Photopolymer-Harz, bei dem ein von Spiegeln gelenkter UV-Laser gezielt bestimmte Stellen aushärtet. Der Laser geht punktweise in kleinen Schritten und Ebene für Ebene vor – eine Plattform bewegt den Werkkörper nach jeder fertig gestellten Ebene vertikal weiter, so dass die nächste Ebene gehärtet werden kann und am Ende der dreidimensionale Gegenstand als Ergebnis zur Verfügung steht.

Die Geschichte des 3D-Drucks

Erste Ansätze zum SLA-Verfahren stammen schon aus den 1970er-Jahren, wobei Dr. Hideo Kodama aus Japan 1980 ein Patent einreichte, die Anmeldung aber aus finanziellen Gründen nicht komplettierte. In den Anfängen der 1980er-Jahre wollten unter anderem drei Franzosen (Jean-Claude André, Alain Le Méhauté und Olivier de Witte) das Verfahren kommerzialisieren, sahen aber dann doch keine ausreichenden geschäftlichen Erfolgschancen. Das erste erfolgreich eingereichte Patent in diesem Zusammenhang folgte dann im Jahr 1986 und wurde vom Physiker Chuck Hull aus den USA angemeldet. Er war für den weltweit ersten 3D-Drucker, den SLA 1, verantwortlich und konnte die Stereolithografie auch als Mitbegründer von 3D-Systems erfolgreich kommerzialisieren.

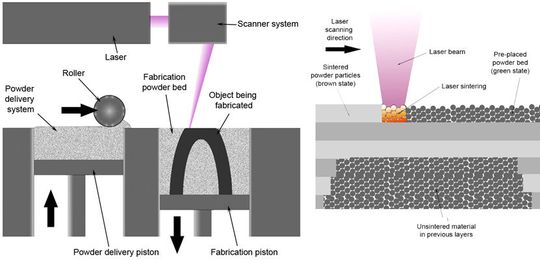

Im Jahr 1988 folgte ein erstes Patent zum sogenannten SLS-Verfahren – für das Patent verantwortlich zeichnet Carl Deckard, der es in Texas anmeldete. SLS steht für „Selective Laser Sinthering“ beziehungsweise übersetzt „Selektives Lasersintern“– bei dieser Art des 3D-Drucks schmilzt ein Laser Polymerpulver gezielt zusammen, so dass nach und nach ein 3D-Objekt entsteht. Das Kunststoffpulver wird dabei bereits im Vorfeld beinahe auf den Schmelzpunkt erwärmt, so dass der Laser nur noch für die nötige Zusatzenergie zum Schmelzen sorgen muss. Während des Drucks wird immer nur eine dünne Schicht an Polymerpulver aufgetragen, um eine Ebene des Objektes fertigzustellen.

Danach fährt die Bauplattform eine Ebene weiter, so dass die nächste Schicht aufgetragen werden kann. Ein Vorteil bei diesem Verfahren ist, dass das Pulver, das nicht verschmolzen wird, während des Drucks an seinem Ort verbleibt und somit auch bei Bedarf eine stützende Funktion hat. Es ist daher keine Stützkonstruktion nötig, wie sie bei anderen Verfahren je nach gewünschtem Objekt mit ausgedruckt werden muss.

3D-Druck in den 80er-Jahren

Auf SLA und SLS folgte dann bereits zeitnah das schon zu Anfang genannte FDM-Verfahren. Historisch wird dessen Entwicklung Scott Crump zuschrieben, der gegen Ende der 1980er-Jahre erste Erfolge erzielte und das Verfahren Anfang der 1990er Jahre bereits kommerziell einsetzen konnte. Das Patent reichte er im Jahr 1989 ein. Da FDM gleichzeitig auch eine geschützte Marke war, wird bei auf derselben Idee basierenden additiven Verfahren im deutschen Sprachraum oftmals auch die Bezeichnung „Schmelzschichtung“ oder das international bekannte Kürzel FFF verwendet, das für „Fused Filemant Fabrication“ steht.

Letztere Bezeichnung wurde rund um das RepRap-Projekt verbreitet, das wir später noch aufgreifen werden. Scott Crump gründete im Jahr 1989 rund um das FDM-Verfahren die Firma Stratasys, die dann auch die Patentrechte zugeschrieben bekam. Im Jahr 1992 verkaufte Stratasys den ersten 3D-Drucker und schaffte in den Folgejahren neben dem Börsengang auch eine Zusammenarbeit mit IBM. 2013 wurde Stratasys schließlich von MakerBot aufgekauft, einem erst vier Jahre zuvor gegründeten Unternehmen für 3D-Drucker und -Scanner.

3D-Druck in den 90er- und 2000er-Jahren

In den 1990er-Jahren entwickelten sich die Effizienz und Präzision der Verfahren immer weiter, auch die rasant wachsende Computerpower war dabei natürlich wichtig. Die 1994 in Burlington (USA) gegründete Firma Z Corporation, die 1995 auch eine Lizenz des Bostoner MIT erhielt, brachte im Jahr 2005 den ersten 3D-Drucker auf den Markt, der mehrfarbig drucken konnte. 2006 gelang es dem schon zuvor erwähntem Projekt RepRap einen Prototypen des RepRap-Druckers erfolgreich zu nutzen.

Der Clou an diesem Drucker: Er ist auch dafür gedacht, seine Bauteile selbst und vor allem patentrechtefrei herstellen zu können. Damit soll es möglichst vielen privaten Nutzern ermöglicht werden, sich zu reinen Selbstkosten einen solchen Drucker ins Haus zu holen. Auch die Software ist lizenzfrei und lässt sich zum OpenSource-Sektor zählen. Der Drucker wird zudem ständig weiterentwickelt und modifiziert.

:quality(80)/p7i.vogel.de/wcms/67/4c/674c79519ad704a68cae0bbb993ff5c1/0106226253.jpeg)

Gedruckte Organische Elektronik

Neues Verfahren zur Leiterplattenherstellung

Meilensteine des 3D-Drucks

Für welche Meilensteine der 3D-Druck sorgen kann, zeigt abermals der medizinische Sektor. Im Jahr 2014 wurden erstmals menschliche Nieren exakt bis beinahe in das kleinste Detail nachgebildet, um unmittelbar bei Operationen zu helfen. In Japan druckten Ärzte nämlich damals, basierend auf CT-Bildern, komplexe Nachbildungen von krebsbefallenen Nieren aus. Da es wichtig ist, bei der nötigen Operation rasch und präzise zu arbeiten, übten die Ärzte mit den gedruckten Nieren im Vorfeld. Die anstehenden Operationen und bewältigten sie in der Folge effizienter.

Solche Übungsorgane kommen seitdem immer häufiger zum Einsatz. Mittlerweile können sogar lebende Zellen mit in den Druckvorgang eingebunden werden, so dass funktionierende Organe aus dem 3D-Drucker keine Science-Fiction mehr sind – schon im Jahr 2016 wurde eine funktionierende, Urin produzierende Niere ausgedruckt, die allerdings nur in Tierversuchen zum Einsatz kam.

Ein weiteres praktisches, aber noch recht neues Einsatzgebiet des 3D-Drucks sind Gebäude. Dies geschieht freilich nicht in einem normalen 3D-Drucker in einer Werkhalle, sondern es werden vor Ort Gerüste, Halterungen und Schienen für den Druckkopf aufgebaut, der somit in drei Achsen bewegt werden kann. Der Druckkopf druckt über CAD-gesteuerte Baupläne die Wände des Bauprojektes Stück für Stück Beton aus, wobei ein spezieller Beton zum Einsatz kommt. Im Jahr 2018 zog erstmals eine Familie in ein Haus ein, das auf diese Weise gedruckt wurde, und zwar innerhalb von nur zwei Tagen. In Deutschland wurde das erste 3D-gedruckte Haus im Juli 2021 fertiggestellt, wobei die reine Druckzeit für die 160 Quadratmeter Nutzfläche 100 Stunden betrug.

Vor- und Nachteile von 3D-Druck

Neben den vielen Vorteilen und tollen Möglichkeiten gibt es allerdings auch Bedenken. Mittlerweile können auch private Konsumenten schon für etwas mehr als 100 Euro einen fertigen 3D-Drucker kaufen und sich zu Hause oder über einen relativ günstigen Druckservice zum Beispiel dekorative Mini-Figuren oder auch Ersatzteile aus Kunststoff zu fertigen. Genau diese Tatsache macht aber vielen produzierenden Unternehmen Sorgen.

Für einige Unternehmen ist das Geschäft mit im Vergleich zu den Herstellungskosten sehr teurem Zubehör oder Ersatzteilen wichtig, wobei die Ersatzteile nicht selten Verschleißteile sind, bei denen ohnehin keine besonders lange Haltbarkeit ab Werk vorhanden ist. Natürlich wird ein 3D-Druck im privaten Umfeld stets teurer bleiben als im industriellen Maßstab – im Vergleich zum späteren Verkaufspreis ist der private 3D-Druck aber attraktiv.

:quality(80)/images.vogel.de/vogelonline/bdb/1912100/1912197/original.jpg)

Additive Fertigung

3D-gedruckte Batterien aus Sachsen

Fällt das Zusatz- und Ersatzteilgeschäft für die Unternehmen weg, könnten auch Basisprodukte teurer werden. Langfristig wäre es ein Ausweg, wenn Unternehmen oder auch Firmen, die ohnehin rein aus Kunststoff basierende Produkte herstellen, 3D-Baupläne kommerziell anbieten. Um dies alles zu managen, wären freilich passende Rahmenbedingungen zur Lizenzverwaltung ähnlich wie beim Anbieten von Musik-, Film- oder Spiele-Downloads nötig, die auch kontrolliert werden müssten.

:quality(80)/p7i.vogel.de/wcms/dc/2c/dc2c32e7ed44c910c56c23859ad91d6f/0101040330.jpeg)

Additive Fertigung

3D-gedruckte Keramik für die Elektronikfertigung

:quality(80)/p7i.vogel.de/wcms/4c/f7/4cf7588bc777976d987988780ee90f4e/0105921448.jpeg)

Unternehmensgeschichte

Elf bahnbrechende Erfindungen von Siemens

(ID:48526840)

:quality(80)/p7i.vogel.de/wcms/de/89/de8956f8a3c454ac651a8ffa3303c89f/0117868030.jpeg)

:quality(80)/p7i.vogel.de/wcms/b5/9c/b59c12025a019a911beb1ea422606bad/0117869613.jpeg)

:quality(80)/p7i.vogel.de/wcms/fd/3c/fd3cb3fd3401f2ad4b07a0ec8ac58906/0117804174.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/a8/f7a8de2339926d03f6309495bb3e3cdf/0117808261.jpeg)

:quality(80)/p7i.vogel.de/wcms/18/32/1832350986a019c0f74079c2fd03fa28/0117909885.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/5e/d75e6587a565c249b2fe41a1f1f46034/0117906943.jpeg)

:quality(80)/p7i.vogel.de/wcms/a5/16/a51635ce338ddb7926a9013602f88b8d/0117637145.jpeg)

:quality(80)/p7i.vogel.de/wcms/ab/ee/abee71e017dc4a8a30c61abd4b62f21b/0117591038.jpeg)

:quality(80)/p7i.vogel.de/wcms/ba/cc/bacc50d46a7abf6d575648e35753376b/0117488674.jpeg)

:quality(80)/p7i.vogel.de/wcms/2f/9f/2f9f948ede89041ce6ccb03fc29bf5c6/0117744633.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/cd/cecdbb05a0c334256a0174741d885f0d/0117653301.jpeg)

:quality(80)/p7i.vogel.de/wcms/91/19/9119ef849a68138103199d566699662a/0117627842.jpeg)

:quality(80)/p7i.vogel.de/wcms/ba/21/ba2192bdaf9d162647ec027698720036/0117663993.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/f8/2df8133523a06866dbf0ab97d9064ecb/0117663155.jpeg)

:quality(80)/p7i.vogel.de/wcms/07/6f/076f09c7a697f193091a6e6be846aef1/0117862638.jpeg)

:quality(80)/p7i.vogel.de/wcms/30/51/305138abdaeda721646661bf6ac4fdbd/0117756540.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/b9/3cb980e98baaaadddf69a5dad4ad20a0/0117334644.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/4b/564ba4110059d5ec8a309556f902ee75/0117304105.jpeg)

:quality(80)/p7i.vogel.de/wcms/79/4b/794b7d23361d39306753a0abab662274/0117836261.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/88/f388bad02124a8ac7fc5663627838b69/0117819459.jpeg)

:quality(80)/p7i.vogel.de/wcms/2b/cc/2bccc41bb07c895dda4839b927d8c265/0116514416.jpeg)

:quality(80)/p7i.vogel.de/wcms/ce/39/ce39b8746f3a7c4fe740dd2ab7ae398e/0117870832.jpeg)

:quality(80)/p7i.vogel.de/wcms/26/2c/262cd77b1c7918ebc47303b3735960fb/0117881886.jpeg)

:quality(80)/p7i.vogel.de/wcms/b1/85/b1850e0b9c4682792bec3a3862dc9b0c/0117809537.jpeg)

:quality(80)/p7i.vogel.de/wcms/fd/53/fd53adeace3fd950596ac0064f081d24/0117794355.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/60/7b60c45fc9bae01d090441bbb90a4f34/0117811075.jpeg)

:quality(80)/p7i.vogel.de/wcms/e4/70/e470dbfd85b76b35ff698408c13dca7a/0117788300.jpeg)

:quality(80)/p7i.vogel.de/wcms/13/f4/13f45928ee8acff5534a6c615b4ceef6/0117954493.jpeg)

:quality(80)/p7i.vogel.de/wcms/6e/b0/6eb0503a71d68fab089fcb370fb5f21e/0117822492.jpeg)

:quality(80)/p7i.vogel.de/wcms/c2/66/c266c5cfbc51fb7d06557ee079d406bf/0116839110.jpeg)

:quality(80)/p7i.vogel.de/wcms/3a/1a/3a1a267224e51b795ccc6b8df959f18e/0115998041.jpeg)

:quality(80)/p7i.vogel.de/wcms/3d/14/3d1447535880e284712d1daba8d7d466/0115848899.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/60/b6/60b601af20368/et-system-logo-rgb.png)

:fill(fff,0)/p7i.vogel.de/companies/64/21/64219ce08bf52/logo.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/68800/68851/65.jpg)

:quality(80)/p7i.vogel.de/wcms/43/83/4383b6d7245abc719ecf90413dc3e03d/0106283848.jpeg)

:quality(80)/p7i.vogel.de/wcms/70/50/70500633f6dc5c2646529ec07912caa6/0106283589.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/f5/74f5f721b84642842301b8b452126700/0106284124.jpeg)

:quality(80)/p7i.vogel.de/wcms/d8/81/d8817184387d957fbbf33927eb4cfc6e/0106283586.jpeg)

:quality(80)/p7i.vogel.de/wcms/d6/db/d6dbb814774275c8f67e95c3014293c3/0115197058.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/52/7b521f29cc76cb3df0ed88e4a66cf1e8/0111804151.jpeg)